Πρόσφατα η Daimler ανακοίνωσε τη μαζική παραγωγή αρκετών κωδικών (πλαστικών) ανταλλακτικών με τεχνολογία τρισδιάστατης εκτύπωσης για κάποια από τα μοντέλα λεωφορείων που κατασκευάζει. Τώρα, προχωρά στο επόμενο βήμα, την κατασκευή και μεταλλικών εξαρτημάτων για φορτηγά Mercedes-Benz με 3D εκτύπωση.

Πριν λίγες μέρες, το πρώτο εξάρτημα, ένα μεταλλικό κάλυμμα θερμοστάτη για Unimog και φορτηγά προηγούμενων γενεών πέρασε με επιτυχία όλες τις δοκιμασίες ποιοτικού ελέγχου της εταιρείας και εγκρίθηκε η παραγωγή του. Η Mercedes-Benz Trucks, με τη συγκεκριμένη τεχνολογική πρωτιά, παίρνει «κεφάλι» στην κούρσα των αυτοκινητοβιομηχανιών για την εμπορική διάθεση «τυπωμένων» ανταλλακτικών και εξαρτημάτων.

Στο τμήμα Customer Services & Parts της Mercedes, η πρώτη μαζική παραγωγή εξαρτημάτων φτιαγμένων με 3D εκτύπωση, ξεκίνησε ένα χρόνο πριν. Η επιτυχία του εγχειρήματος στηρίχθηκε στην ποιότητα, τη λειτουργικότητα και την αξιοπιστία των 3D τμημάτων που, καθόλου δεν απέχει από των αντίστοιχων συμβατικών. Η τρισδιάστατη εκτύπωση έχει προστεθεί πλέον στην κανονική παραγωγική διαδικασία της εταιρείας, και ενδείκνυται –για λόγους που έχουμε εξηγήσει, όπως π.χ., μικρότερο κόστος σε σχέση με αγορά νέων μηχανημάτων- κυρίως για μικρές παρτίδες ανταλλακτικών.

Παραγωγή εξαρτημάτων στο συνεργείο κάθε χώρας

Η παραγωγή για πρώτη φορά και μεταλλικών 3D ανταλλακτικών έχει ως αποτέλεσμα να κατασκευάζονται τμήματα πολύ υψηλής δομικής αντοχής και θερμικής αντίστασης, και κατά συνέπεια ιδανικά για τοποθέτηση σε σημεία του φορτηγού που δέχονται πολύ υψηλές καταπονήσεις.

Μεγάλο συγκριτικό πλεονέκτημα φυσικά, και το γεγονός ότι, δε χρειάζονται σοβαρές προεργασίες, απλά το «πάτημα ενός κουμπιού» και μπορεί κάποιος να φτιάξει οτιδήποτε θέλει, ακόμη και με την πιο σύνθετη γεωμετρία, σε όσα αντίτυπα χρειάζεται. Η παραγωγή ξεκινά λοιπόν, με αλουμινένια τμήματα, για τα οποία η Mercedes μέχρι τώρα είτε έπρεπε να επενδύσει μεγάλα ποσά για την εξέλιξή τους ή για την αγορά των μηχανημάτων που θα τα κατασκεύαζαν.

Πρώτοι τομείς εφαρμογής της νέας αυτής διαδικασίας ανα- μένεται να είναι μεταλλικά τμήματα κινητήρων, περιφερειακά εξαρτήματα κινητήρων, άλλα για το σύστημα ψύξης, τη μετάδοση, τους άξονες και το σασί. Είναι σημαντικό να σημειωθεί ότι, λύνονται τα χέρια των μηχανικών ειδικά όταν πρόκειται για πολύπλοκου σχήματος ανταλλακτικά –οι 3D εκτυπωτές δεν αντιμετωπίζουν κανένα πρόβλημα στο να δημιουργήσουν και την πιο δύσκολη επιφάνεια.

Σύμφωνα με τους μηχανικούς της Mercedes τα οφέλη για τους πελάτες είναι σημαντικά, αφού αναμένεται να δημιουργηθεί μεγάλο στοκ και διαθεσιμότητα για πολλούς παλιούς κωδικούς ανταλλακτικών. Απώτερος στόχος της Mercedes είναι να δημιουργηθούν στο μέλλον μικρές μονάδες παραγωγής σε κάθε περιοχή του πλανήτη όπου υπάρχει δίκτυο σέρβις των φορτηγών της. Να πηγαίνεις δηλαδή, το φορτηγό σου και το συνεργείο να φτιάχνει επιτόπου αυτό που θέλεις.

Ήδη πάντως, οι πελάτες που παραγγέλνουν τέτοιου είδους ανταλλακτικά γλιτώνουν περιττά έξοδα που περιλαμβάνονται στο τιμολόγιο, όπως για τη φύλαξη των ανταλλακτικών σε αποθήκες και τα μεταφορικά τους έξοδα από τα κεντρικά του κατασκευαστή σε κάθε χώρα.

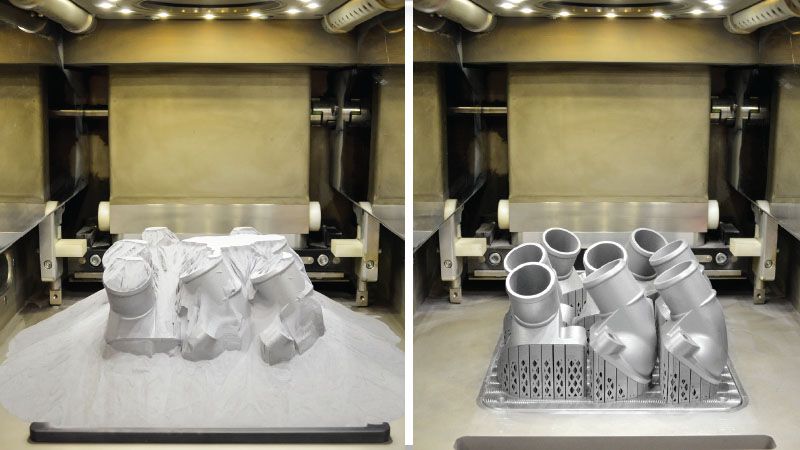

Σε αντίθεση τέλος, με τη διαδικασία Selective Laser Sintering (SLS) για εκτύπωση πλαστικών μερών, στη 3D εκτύπωση μεταλλικών μερών, χρησιμοποιείται η μέθοδος Selective Laser Melting (SLM) όπου οι πρώτες ύλες δε θερμαίνονται απλά αλλά λιώνουν ώστε να δημιουργηθεί ένα ομοιογενές υλικό. Η Mercedes χρησιμοποιεί πολλαπλές στρώσεις ενός μείγματος αλουμινίου και σιλικόνης (ALSi10Mg) σε μορφή σκόνης, το οποίο τα λέιζερ λιώνουν σε στρώσεις έως ότου κατασκευαστεί ένα πλήρες εξάρτημα